Cómo los sensores mejoran la eficiencia en la producción

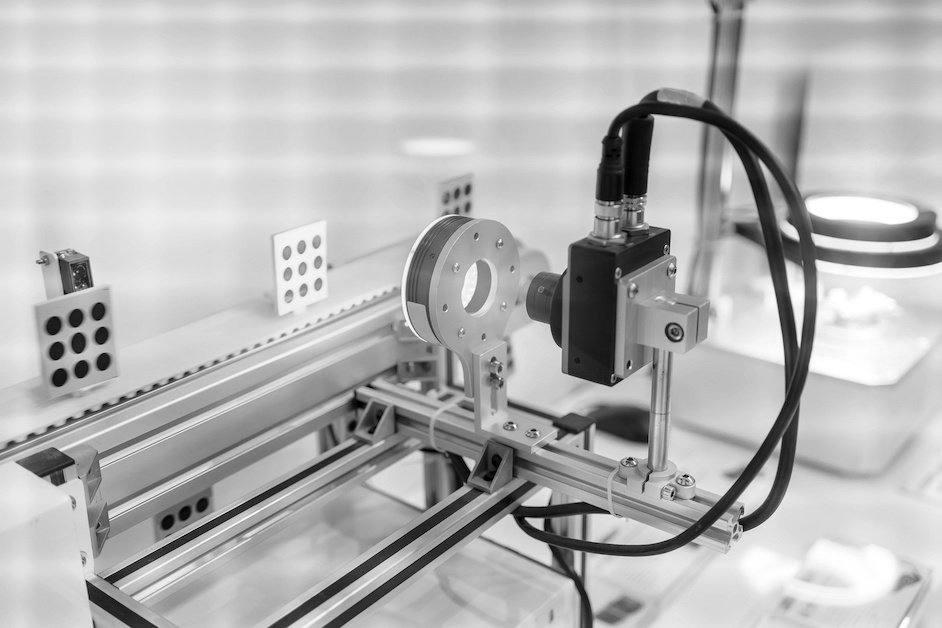

En la era de la automatización y la industria 4.0, los sensores juegan un papel fundamental en la mejora de la eficiencia en la producción. Estos dispositivos electrónicos son capaces de detectar y medir información del entorno, permitiendo a las empresas obtener datos precisos para tomar decisiones más acertadas. Desde la detección de movimientos hasta la medición de temperaturas, los sensores son una herramienta clave para optimizar los procesos de fabricación.

En este artículo, exploraremos cómo los sensores pueden mejorar la eficiencia en la producción. Desde la reducción de errores y desperdicios hasta la optimización de la cadena de suministro, estos dispositivos se han convertido en aliados indispensables para las empresas que buscan aumentar su productividad. Acompáñanos en este recorrido por el fascinante mundo de los sensores y descubre cómo pueden revolucionar la forma en que se fabrican los productos.

¿Qué son los sensores y cómo funcionan?

Antes de adentrarnos en los beneficios de los sensores en la producción, es importante entender qué son y cómo funcionan estos dispositivos. Un sensor es un dispositivo electrónico capaz de detectar y responder a estímulos del entorno, convirtiendo la información en señales eléctricas que pueden ser procesadas por otros componentes o sistemas.

Existen diferentes tipos de sensores, cada uno diseñado para detectar un tipo específico de estímulo. Algunos de los sensores más comunes incluyen:

- Sensor de temperatura: mide la temperatura ambiente o la temperatura de un objeto en particular.

- Sensor de luz: detecta la cantidad de luz presente en un ambiente.

- Sensor de movimiento: detecta el movimiento de personas u objetos.

- Sensor de presión: mide la presión de un fluido o gas.

- Sensor de proximidad: detecta la presencia de objetos cercanos sin necesidad de contacto físico.

Estos son solo algunos ejemplos de los tipos de sensores disponibles en el mercado. Cada sensor utiliza diferentes principios físicos y tecnologías para detectar y medir los estímulos del entorno. Algunos sensores utilizan fotocélulas, otros utilizan circuitos eléctricos y algunos incluso utilizan ondas de ultrasonido o infrarrojas para realizar sus mediciones.

Una vez que el sensor ha detectado un estímulo del entorno, convierte esta información en señales eléctricas que pueden ser procesadas por otros componentes o sistemas. Estas señales pueden ser analógicas o digitales, dependiendo del tipo de sensor y de su salida. Algunos sensores solo proporcionan información sobre la presencia o ausencia de un estímulo, mientras que otros proporcionan datos más precisos, como la temperatura exacta o la cantidad de luz presente.

Leer También: Cómo funcionan y para qué se utilizan los sensores de presión

Cómo funcionan y para qué se utilizan los sensores de presiónBeneficios de los sensores en la producción

Ahora que comprendemos cómo funcionan los sensores, es momento de explorar los diversos beneficios que estos dispositivos pueden aportar a los procesos de producción. Desde la reducción de errores hasta la optimización de la cadena de suministro, los sensores son una herramienta indispensable para mejorar la eficiencia en la producción.

1. Reducción de errores y desperdicios

Uno de los principales beneficios de la implementación de sensores en la producción es la reducción de errores y desperdicios. Al contar con sensores que monitorean constantemente los procesos de fabricación, las empresas pueden identificar rápidamente cualquier irregularidad o desviación en la producción.

Por ejemplo, si un sensor detecta una temperatura anormalmente alta en una máquina, puede enviar una señal para detener la producción y evitar daños mayores. De la misma manera, si un sensor de proximidad detecta la presencia de un objeto extraño en la línea de ensamblaje, puede activar una alarma y detener automáticamente la máquina para evitar que se produzcan productos defectuosos.

Estas acciones rápidas y precisas permiten reducir la cantidad de productos defectuosos o de baja calidad, evitando desperdicios y ahorrando recursos a la empresa. Además, al identificar y corregir los errores de manera temprana, se minimiza el impacto negativo en la cadena de suministro y se garantiza la entrega de productos de calidad a los clientes.

2. Mejora de la productividad y eficiencia

La implementación de sensores en los procesos de producción también puede mejorar la productividad y la eficiencia de las empresas. Al monitorear constantemente los procesos y recolectar datos en tiempo real, es posible identificar áreas de mejora y optimizar los flujos de trabajo.

Por ejemplo, un sensor de movimiento puede detectar si un operario ha detenido su actividad durante un período prolongado de tiempo, lo que podría indicar una ineficiencia en el proceso de producción. Con esta información, los gerentes pueden tomar medidas para mejorar la productividad, ya sea proporcionando capacitación adicional al operario o rediseñando el flujo de trabajo para evitar tiempos de inactividad innecesarios.

Leer También: Los inconvenientes de utilizar sensores de proximidad en autos

Los inconvenientes de utilizar sensores de proximidad en autosDel mismo modo, los sensores pueden ayudar a optimizar el uso de los recursos, como el tiempo, la energía y los materiales. Por ejemplo, un sensor de temperatura puede ajustar automáticamente la potencia de una máquina para evitar sobrecalentamientos y reducir el consumo de energía. Esto no solo ayuda a ahorrar recursos, sino que también contribuye a reducir los costos de producción y mejorar la eficiencia en general.

3. Mantenimiento predictivo

Otro beneficio clave de los sensores en la producción es la capacidad de implementar un sistema de mantenimiento predictivo. En lugar de esperar a que una máquina se averíe o falle, los sensores pueden monitorear constantemente su funcionamiento y detectar cualquier signo de desgaste o falla inminente.

Por ejemplo, un sensor de vibración puede detectar vibraciones anormales en los rodamientos de una máquina y enviar una señal de advertencia al equipo de mantenimiento antes de que se produzca una falla completa. Esto permite programar el mantenimiento de manera preventiva, evitando tiempos de inactividad no planificados y minimizando el impacto en la producción.

El mantenimiento predictivo no solo ayuda a reducir los costos asociados con reparaciones de emergencia y tiempos de inactividad, sino que también mejora la confiabilidad de los procesos de producción y prolonga la vida útil de los equipos y maquinarias.

Conclusion

Los sensores son una herramienta clave en la mejora de la eficiencia en la producción. Desde la reducción de errores y desperdicios hasta la optimización de la cadena de suministro, estos dispositivos son una pieza fundamental en la era de la automatización y la industria 4.0.

Al utilizar sensores, las empresas pueden reducir errores y desperdicios, mejorar la productividad y eficiencia, y implementar sistemas de mantenimiento predictivo. Estos beneficios no solo permiten ahorrar recursos y reducir costos, sino que también mejoran la calidad de los productos y fortalecen la reputación de la empresa en el mercado.

Leer También: Ventajas y desventajas de la integración de sensores de

Ventajas y desventajas de la integración de sensores deLos sensores han revolucionado la forma en que se fabrican los productos, brindando oportunidades sin precedentes para aumentar la eficiencia y la competitividad. Si deseas llevar tu proceso de producción al siguiente nivel, considera la implementación de sensores y descubre cómo estos dispositivos pueden transformar tu negocio.

Deja una respuesta

Artículos Más Leidos: